Frezowanie jest procesem obróbki płaskich, zakrzywionych lub nieregularnych powierzchni poprzez podawanie przedmiotu obrabianego do obrotowego noża zawierającego wiele krawędzi tnących. Zwykły młyn składa się zasadniczo z napędzanego silnikiem wrzeciona, które montuje i obraca frez, oraz regulowanego stołu roboczego o ruchu posuwisto-zwrotnym, który mocuje i podaje przedmiot obrabiany.

Frezarki są zasadniczo klasyfikowane jako pionowe lub poziome. Maszyny te są również klasyfikowane jako typu kolanowego, typu ramowego, produkcyjnego lub typu łóżka oraz typu strugarki. Większość frezarek posiada samodzielne silniki napędowe elektryczne, systemy chłodziwa, zmienne prędkości obrotowe wrzeciona i zasilane stołowo podajniki

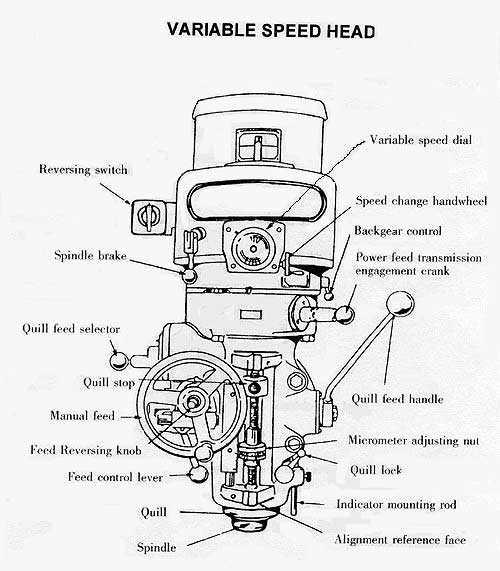

Schemat typowej głowicy frezarki „w stylu Bridgeport”

RODZAJE MASZYN FREZOWANYCH

RODZAJ KOLANA

Młyny kolanowe charakteryzują się pionowo regulowanym stołem roboczym spoczywającym na siodle, które jest podparte kolanem. Kolano jest masywnym odlewem, który porusza się pionowo na kolumnie frezarki i może być sztywno przymocowany do kolumny w pozycji, w której głowica frezująca i wrzeciono frezarki są prawidłowo ustawione pionowo do pracy.

Maszyny pionowe zwykłe charakteryzują się wrzecionem usytuowanym pionowo, równolegle do czoła kolumny i zamontowanym w przesuwnej głowicy, którą można podnosić i opuszczać ręcznie lub za pomocą siły. Nowoczesne frezarki pionowe są zaprojektowane tak, aby cała głowica mogła się obracać, aby umożliwić pracę na powierzchniach kątowych.

Zespół głowicy rewolwerowej i głowicy skrętnej został zaprojektowany do wykonywania precyzyjnych cięć i może być obracany o 360 ° na podstawie. Kątowe cięcia płaszczyzny poziomej można wykonywać precyzyjnie, ustawiając głowicę pod dowolnym wymaganym kątem w łuku 180 °.

Kolumna frezarki poziomej zawiera silnik napędowy i przekładnię oraz wrzeciono frezarki poziomej o stałej pozycji. Regulowane górne ramię zawierające jedną lub więcej podstawek podtrzymuje projekty do przodu od góry kolumny. Wsporniki ramienia i trzpienia służą do stabilizacji długich trzpieni. Podpory mogą być przesuwane wzdłuż górnego ramienia, aby podtrzymywać trzpień, gdzie pożądane jest podparcie w zależności od położenia frezu lub frezów.

Kolano frezarki porusza się w górę lub w dół kolumny na sztywnym torze. Ciężka, pionowa śruba pozycjonująca pod frezem. Frezarka doskonale nadaje się do formowania płaskich powierzchni, cięcia wpustów i rowków wpustowych, formowania i frezowania frezów i rozwiertaków, wycinania kół zębatych i tak dalej. Wiele specjalnych operacji można wykonać za pomocą osprzętu dostępnego do frezowania. kolano służy do podnoszenia i opuszczania. Siodło opiera się na kolanie i podtrzymuje stół roboczy. Siodełko wsuwa się i wysuwa na jaskółczy ogon, aby kontrolować posuw poprzeczny stołu roboczego. Stół roboczy przesuwa się w prawo lub w lewo na siodełku, aby podawać obrabiany przedmiot poza frez. Stół może być sterowany ręcznie lub zasilany energią.

UNIWERSALNA FREZARKA POZIOMEJ

Podstawowa różnica między uniwersalną frezarką poziomą a prostą frezarką poziomą polega na dodaniu obrotowej obudowy stołu między stołem a siodłem uniwersalnej maszyny. Dzięki temu stół może obracać się do 45 ° w dowolnym kierunku w przypadku operacji frezowania kątowego i spiralnego. Uniwersalną maszynę można wyposażyć w różne akcesoria, takie jak osprzęt indeksujący, stół obrotowy, narzędzia do cięcia rowków i stelaży oraz różne specjalne oprawy.

FREZARKA TYPU RAM

Frezarka trzpieniowa charakteryzuje się wrzecionem zamontowanym do ruchomej obudowy na kolumnie, aby umożliwić pozycjonowanie frezu do przodu lub do tyłu w płaszczyźnie poziomej. Dwie popularne frezarki trzpieniowe to uniwersalna frezarka i frezarka trzpieniowa z głowicą obrotową.

UNIWERSALNA FREZARKA TYPU RAM

Uniwersalna frezarka trzpieniowa jest podobna do uniwersalnej frezarki poziomej, z tą różnicą, że jak sama nazwa wskazuje, wrzeciono jest zamontowane na siłowniku lub ruchomej obudowie.

OBROTOWA GŁOWICA FREZARKI TYPU RAM

Głowica nożowa zawierająca wrzeciono frezarki jest przymocowana do suwaka. Głowica tnąca może być odchylana od pionowego położenia wrzeciona do poziomej pozycji wrzeciona lub może być zamocowana w dowolnym pożądanym położeniu kątowym między pionem a poziomem. Siodełko i kolano są napędzane ręcznie w celu regulacji pionowej i poprzecznej, podczas gdy stół roboczy może być napędzany ręcznie lub mechanicznie zgodnie z wyborem operatora.

Podstawowe konfiguracje frezarek przedstawiono na rysunku 8-1.

ZASADY BEZPIECZEŃSTWA DLA MASZYN

Frezarki wymagają specjalnych środków bezpieczeństwa podczas użytkowania. Są one dodatkiem do środków ostrożności opisanych w rozdziale 1.

- Nie dotykaj obracającego się noża.

- Umieść drewnianą podkładkę lub odpowiednią pokrywę na powierzchni stołu, aby zabezpieczyć ją przed możliwymi uszkodzeniami.

- Użyj systemu znajomych podczas przenoszenia ciężkich załączników.

- Nie próbuj dokręcać nakrętek trzpienia za pomocą mocy maszyny.

- Podczas montażu lub demontażu frezów zawsze trzymaj je szmatką, aby zapobiec przecięciu dłoni.

- Podczas ustawiania pracy zamontuj ostrze jako ostatnie, aby uniknąć przecięcia.

- Nigdy nie reguluj przedmiotu obrabianego ani urządzeń mocujących podczas pracy maszyny.

- Wióry należy usunąć z obrabianego przedmiotu za pomocą odpowiedniego grabi i pędzla.

UWAGA Zgrabianie wiórów należy wykonać zgodnie z rozmiarem rowków T (Rysunek 8-2).

- Wyłącz maszynę przed dokonaniem jakichkolwiek regulacji lub pomiarów.

- Używając oleju do cięcia, należy zapobiegać rozpryskiwaniu przy użyciu odpowiednich osłon przeciwbryzgowych. Cięcie oleju na podłodze może spowodować śliski stan, który może spowodować obrażenia operatora

NARZĘDZIA I WYPOSAŻENIE

FREZARKI

Klasyfikacja frezów

Frezy są zwykle wykonane ze stali szybkotnącej i są dostępne w wielu różnych kształtach i rozmiarach do różnych celów. Powinieneś znać nazwy najpowszechniejszych klasyfikacji frezów, ich zastosowania i, ogólnie rzecz biorąc, rozmiary najlepiej dostosowane do wykonywanej pracy.

Nazewnictwo frezu

Rysunek 8-3 przedstawia dwa widoki wspólnego frezu z zidentyfikowanymi częściami i kątami. Te części i kąty w jakiejś formie są wspólne dla wszystkich typów frezów.

- Skok odnosi się do odległości kątowej między podobnymi lub sąsiednimi zębami.

- Wysokość zależy od liczby zębów. Powierzchnia zęba jest skierowaną do przodu powierzchnią zęba, która tworzy krawędź tnącą.

- Krawędź tnąca jest kątem na każdym zębie, który wykonuje cięcie.

- Teren jest wąską powierzchnią za krawędzią tnącą każdego zęba.

- Kąt natarcia to kąt utworzony między powierzchnią zęba a linią środkową noża. Kąt natarcia określa krawędź skrawającą i zapewnia ścieżkę dla wiórów, które są wycinane z przedmiotu obrabianego.

- Główny kąt przyłożenia to kąt gruntu każdego zęba mierzony od linii stycznej do linii środkowej frezu przy krawędzi tnącej. Ten kąt zapobiega ocieraniu się każdego zęba o obrabiany przedmiot po jego cięciu.

- Kąt ten określa powierzchnię każdego zęba i zapewnia dodatkowy prześwit dla przejścia oleju tnącego i wiórów.

- Średnica otworu określa rozmiar trzpienia niezbędnego do zamontowania frezu.

- Zwykłe frezy o szerokości większej niż 3/4 cala są zwykle wykonane ze spiralnymi lub spiralnymi zębami. Prosty frez spiralny ząbkowy zapewnia lepsze i gładsze wykończenie i wymaga mniej mocy do pracy. Prosty frez spiralny do zębów jest szczególnie pożądany przy frezowaniu nierównej powierzchni lub z otworami w niej.

Rodzaje zębów

Zęby frezów mogą być wykonane dla obrotu prawostronnego lub lewostronnego oraz ze spiralą prawą lub lewą. Określ rękę noża, patrząc na powierzchnię frezu, gdy jest on zamontowany na wrzecionie. Frez prawostronny musi obracać się w kierunku przeciwnym do ruchu wskazówek zegara; obcinacz lewostronny musi obracać się zgodnie z ruchem wskazówek zegara. Prawa spirala jest pokazana przez flety prowadzące w prawo; lewa spirala jest pokazana przez flety prowadzące w lewo. Kierunek linii śrubowej nie wpływa na zdolność cięcia frezu, ale uważaj, aby kierunek obrotu był prawidłowy dla ręki frezu (Rysunek 8-4).

Zęby piły

Zęby piły podobne do przedstawionych na rysunku 8-3 (powyżej) są proste lub spiralne w mniejszych rozmiarach frezów płaskich, frezów do cięcia metalu i frezów końcowych. Krawędź tnąca zwykle ma około 5 stopni luzu pierwotnego. Czasami zęby są wyposażone w wyszczerbienie, które rozbijają wióry i powodują, że grubsze pasze są możliwe.

Frezy spiralne

Frez spiralny jest podobny do frezu gładkiego, ale zęby mają kąt linii śrubowej od 45 ° do 60 °. Stroma spirala wytwarza akcję ścinania, która skutkuje gładkimi, pozbawionymi wibracji cięciami. Dostępne są do montażu na trzpieniu lub z integralnym trzonkiem z pilotem lub bez niego. Ten typ frezu spiralnego jest szczególnie przydatny do frezowania wydłużonych szczelin i lekkich cięć na miękkim metalu. Patrz Rysunek 8-5.

Frez do cięcia wzdłużnego metalu

Frez do cięcia metalu jest zasadniczo bardzo cienkim zwykłym frezem. Jest nieznacznie cieńszy w kierunku środka, aby zapewnić boczny prześwit. Te frezy są używane do operacji odcięcia i do frezowania głębokich, wąskich szczelin i są wykonane w szerokościach od 1/32 do 3/16 cala.

Frezy boczne

Frezy boczne są zasadniczo prostymi frezami z dodatkiem zębów po jednej lub obu stronach. Frez do gładkich boków ma zęby po obu stronach i na obwodzie. Gdy zęby są dodawane tylko z jednej strony, frez jest nazywany frezem pół-bocznym i jest określany jako frez prawostronny lub lewostronny. Frezy boczne są zwykle używane do frezowania rowków i frezowania wzdłużnego.

Blokujące frezy boczne zębów i naprzemienne frezy boczne zębów są używane do cięcia stosunkowo szerokich szczelin z dokładnością (Rysunek 8-6). Blokujące frezy boczne zębów mogą być wielokrotnie ostrzone bez zmiany szerokości szczeliny, którą będą obrabiać.

Po ostrzeniu między dwoma frezami umieszcza się podkładkę, aby skompensować zmielony metal. Naprzemienny obcinacz zębów jest największą podkładką umieszczoną pomiędzy dwoma frezami, aby skompensować efektywny typ frezowania rowków, gdzie głębokość przekracza szerokość.

Końcowe frezy

Końcowy frez, zwany również frezem walcowym, ma zęby zarówno na końcu, jak i na obwodzie. Mniejsze frezy czołowe mają trzpienie do mocowania uchwytu lub bezpośredniego mocowania wrzeciona. Końcowe frezy mogą mieć proste lub spiralne rowki. Frezy spiralne do frezowania rowków są klasyfikowane jako frezy lewe lub prawe w zależności od kierunku obrotów rowków. Jeśli są to małe noże, mogą mieć prosty lub stożkowy trzon.

Najpopularniejszym frezem końcowym jest spiralny frez do rowków zawierający cztery rowki. Do frezowania rowków i rowków wpustowych, gdzie nie ma wierconego otworu do rozpoczynania cięcia, stosuje się frezy do frezowania z dwoma ostrzami, czasami określane jako frezy do frezów dwuwargowych. Te frezy wiercą swoje własne otwory startowe. Frezy z prostym końcem rowków są zwykle używane do frezowania zarówno miękkich, jak i twardych materiałów, podczas gdy frezy spiralne są używane głównie do cięcia stali.

Duże frezy frezarskie (zwykle o średnicy ponad 2 cale) (Rysunek 8-10) są nazywane frezami walcowo-czołowymi i są zagłębione na powierzchni czołowej, aby otrzymać śrubę lub nakrętkę do montażu na oddzielnym trzonie lub montażu na trzpieniu, jak frezowanie gładkie frezy. Zęby są zwykle spiralne, a frez jest używany zwłaszcza do operacji frezowania czołowego, które wymagają skierowania dwóch powierzchni pod kątem prostym względem siebie.

Frez T-Slot

Frez do rowków T jest używany do obróbki rowków rowka T w stołach roboczych, uchwytach i innych urządzeniach przytrzymujących. Frez ma gładki lub boczny frez zamontowany na końcu wąskiego trzonu. Gardło rowka T jest najpierw frezowane za pomocą frezu do frezowania bocznego lub końcowego, a przestrzeń czołowa jest następnie frezowana za pomocą frezu z rowkiem T.

Woodruff Keyslot Frezy

Frez do frezowania kluczy Woodruff jest wykonany w wersji prostej, stożkowej i osadzonej na trzpieniu. Patrz Rysunek 8-7. Najbardziej powszechne frezy tego typu, o średnicy poniżej 1 1/2 cala, są wyposażone w trzonek. Mają zęby na obrzeżach i lekko wklęsłe boki, aby zapewnić prześwit. Te frezy służą do frezowania półcylindrycznych rowków wpustowych.

Frezy kątowe

Frez kątowy ma zęby obwodowe, które nie są ani równoległe, ani prostopadłe do osi frezu. Patrz Rysunek 8-8. Typowymi operacjami wykonywanymi za pomocą przecinarek kątowych jest cięcie nacięć w kształcie litery V i ząbkowanie. Frezy kątowe mogą być frezami jedno- lub dwustronnie frezującymi. Frez z jednym kątem zawiera zęby boczne do cięcia na płaskiej stronie noża. Kąt krawędzi frezu wynosi zwykle 30 °, 45 ° lub 60 °, zarówno w prawo, jak iw lewo. Obcinacze z podwójnym kątem zawierają kąty 45, 60 i 90 stopni.

Płyta przekładniowa

Płyta przekładniowa jest ukształtowanym frezem zębatym ze śrubowymi zębami rozmieszczonymi jak gwint na śrubie. Te zęby są karbowane, aby uzyskać wymagane krawędzie tnące. Płyty są zwykle używane do takich prac, jak wykańczające koła zębate czołowe, przekładnie spiralne i przekładnie ślimakowe. Mogą być również używane do cięcia grzechotek i wałów wielowypustowych.

Wklęsłe i wypukłe frezy

Wklęsłe i wypukłe frezy są ukształtowanymi ostrzami zębatymi w kształcie wklęsłych i wypukłych konturów o średnicy 1/2 okręgu lub mniejszej. Rozmiar frezu jest określony przez średnicę okrągłego kształtu, który wytwarza frez.

Frez do zaokrąglania narożników

Frez zaokrąglający narożnik jest ukształtowanym obcinakiem do zębów, służącym do frezowania zaokrąglonych narożników na obrabianych przedmiotach do jednej czwartej okręgu. Wielkość frezu jest określona przez promień kołowego kształtu, jaki wytwarza frez, takiego jak frezy wklęsłe i wypukłe, zwykle używane do takich prac, jak wykańczające koła zębate czołowe, przekładnie spiralne i koła ślimakowe. Mogą być również używane do cięcia grzechotek i wałów wielowypustowych.

Specjalnie ukształtowany frez

Formowane frezy mają tę zaletę, że można je dopasować do dowolnego określonego kształtu do operacji specjalnych. Frez jest wykonany specjalnie dla każdego konkretnego zadania. Na polu formuje się frez do frezowania przez frezowanie pojedynczego ostrza frezu do mocowania w pręcie, uchwycie lub trzpieniu frezu. Nóż można wielokrotnie ostrzyć, nie niszcząc jego kształtu.

Wybór frezów

Przy wyborze frezów należy wziąć pod uwagę następujące kwestie:

- Frezy ze stali szybkotnącej, stellitu i węglika spiekanego mają wyraźną zaletę, ponieważ są zdolne do szybkiej produkcji, gdy są używane na maszynie, która może osiągnąć odpowiednią prędkość.

- Obróbka kątowa 45 ° może być wykonana za pomocą frezu 45 ° pod jednym kątem, podczas gdy obrabiany przedmiot jest trzymany w imadle obrotowym lub za pomocą frezu końcowego, podczas gdy obrabiany przedmiot jest ustawiony pod wymaganym kątem w imadle uniwersalnym.

- Im twardszy jest materiał, tym większe będzie ciepło generowane podczas cięcia. Frezy powinny być wybrane ze względu na ich właściwości żaroodporne.

- Użyj frezu zgrubnego do obróbki zgrubnej i frezu drobno zębatego do lekkich cięć i operacji wykończeniowych.

- Przy frezowaniu materiału na długość, wybór zastosowania pary frezów bocznych do oklejania obrabianego przedmiotu, frezu jednostronnego lub frezu końcowego będzie zależał od liczby ciętych elementów.

- Niektóre operacje można wykonać za pomocą więcej niż jednego rodzaju frezu, np. Frezując kwadratowy koniec na trzonku lub trzpieniu rozwiertaka. W takim przypadku można użyć jednego lub dwóch bocznych frezów, frezu do frezowania lub frezu czołowego. Jednak w przypadku większości operacji frezy są specjalnie zaprojektowane i nazwane tak, aby odpowiadały operacji, którą mają wykonać.

- Frez powinien mieć wystarczająco małą średnicę, aby nacisk cięcia nie powodował sprężynowania lub przemieszczania przedmiotu obrabianego podczas frezowania.

Rozmiar frezu

- Wybierając frez do konkretnego zadania, wybierz jeden wystarczająco duży, aby obejmował całą powierzchnię roboczą, aby zadanie można było wykonać jednym przejazdem. Jeśli nie można tego zrobić, należy pamiętać, że frez o małej średnicy przejdzie nad powierzchnią w krótszym czasie niż frez o dużej średnicy, który jest podawany z taką samą prędkością. Ten fakt ilustruje rysunek 8-9.

Pielęgnacja i konserwacja frezów

- Żywotność frezu można znacznie przedłużyć dzięki inteligentnemu wykorzystaniu i właściwemu przechowywaniu. Ogólne zasady pielęgnacji i konserwacji frezów podano poniżej.

- Nowe noże otrzymane z zapasów są zwykle owijane w papier olejowy, który nie powinien być usuwany do czasu użycia noża.

- Zachowaj ostrożność, aby obsługiwać maszynę z odpowiednią prędkością dla używanego noża, ponieważ nadmierna prędkość spowoduje gwałtowne zużycie noża przed przegrzaniem.

- Należy uważać, aby nóż nie uderzył w twarde szczęki imadła, uchwytu, śrub mocujących lub nakrętek.

- Gdy jest to możliwe, używaj odpowiedniego oleju do cięcia na obcinarce i obrabianym przedmiocie, ponieważ smarowanie zapobiega przegrzaniu i zużyciu noży.

- Trzymaj noże ostre. Tępe frezy wymagają większej mocy do napędzania, a ta moc, przekształcana w ciepło, zmiękcza krawędzie tnące. Tępe noże powinny być oznaczone jako takie i odłożone do szlifowania. Więcej informacji na temat szlifowania frezu znajduje się w rozdziale 5, Szlifierki.

- Przed przechowywaniem dokładnie oczyść i lekko powlecz frezy olejem.

- Umieść noże w szufladach lub pojemnikach, tak aby ich krawędzie tnące nie uderzały o siebie. Zawieś małe noże na haczykach lub kołkach i ustaw duże noże na końcu. Umieść frezy ze stożkiem i chwytem prostym w oddzielnych szufladach, pojemnikach lub stojakach wyposażonych w otwory o odpowiednich wymiarach, aby otrzymać trzony.

- Nigdy nie używaj obcinarki do tyłu. Ze względu na kąt przyłożenia frez będzie się ocierał, powodując duże tarcie. Operowanie nożem do tyłu może spowodować uszkodzenie frezu.

ARBORS

Trzpienie frezarki wykonane są w różnych długościach i standardowych średnicach 7 / 8,1,1 1/4 i 1 1/2 cala. Trzon jest dopasowany do otworu stożkowego we wrzecionie, podczas gdy drugi koniec jest gwintowany.

UWAGA: Gwintowany koniec może mieć gwint lewy lub prawoskrętny.

Wrzeciono frezarki może być samopodtrzymujące lub samozwalniające. Stożek samopodtrzymujący jest utrzymywany w wrzecionie przez wysoką siłę klinowania. Stożek wrzeciona w większości frezarek jest samozwalniający; oprzyrządowanie musi być utrzymywane na miejscu za pomocą śruby pociągowej rozciągającej się przez środek wrzeciona.

Trzpienie są dostarczane z jednym z trzech stożków pasujących do wrzeciona frezarki: stożkiem standardowej frezarki, stożkiem Brown i Sharpe oraz stożkiem Brown i Sharpe z trzpieniem (Rysunek 8-10).

Standardowy stożek frezarki jest stosowany w większości maszyn z najnowszej produkcji. Patrz Rysunek 8-11. Te zwężenia są identyfikowane przez liczbę 30, 40, 50 lub 60. Numer 50 jest najczęściej używanym rozmiarem na wszystkich nowoczesnych maszynach.

Stożek Brown i Sharpe znajduje się głównie na starszych maszynach. Adaptery lub tuleje są używane do dostosowania tych stożków do maszyn, których wrzeciona mają stożkowe frezarki standardowe.

Stożek Brown i Sharpe z tangiem jest używany na niektórych starszych maszynach. Zaczep sprzęga się ze szczeliną we wrzecionie, aby pomóc w napędzaniu trzpienia.

Standardowa frezarka Arbor

Standardowy trzpień frezarki ma stożkowy, cylindryczny wałek ze standardowym stożkiem frezującym na końcu napędowym i gwintowaną część na przeciwległym końcu, aby przyjąć nakrętkę trzpieniową. Jeden lub więcej frezów może być umieszczony na prostej cylindrycznej części trzpienia i utrzymywany w położeniu przez tuleje i nakrętkę trzpieniową. Standardowy trzpień frezarki jest zwykle wielowypustowy, a klucze służą do blokowania każdego frezu do wału trzpienia. Te trzpienie są dostarczane w trzech stylach, różnych długościach i standardowych średnicach.

Najczęstszym sposobem mocowania trzpienia w wrzecionie frezarki jest użycie cięgna. Pręt wkręca się w chwyt stożkowy trzpienia, aby wciągnąć stożek do trzpienia i przytrzymać go na miejscu. Zabezpieczone w ten sposób trzpienie są usuwane przez wycofanie dyszla i dotknięcie końca pręta, aby poluzować stożek.

Koniec trzpienia naprzeciw stożka jest podparty przez wsporniki trzpienia frezarki. Jedna lub więcej podpór jest ponownie używana w zależności od długości trzpienia i wymaganego stopnia sztywności. Koniec może być podtrzymywany przez środek tokarki podtrzymujący nakrętkę trzpieniową lub przez powierzchnię nośną trzpienia dopasowaną wewnątrz tulei wspornika trzpienia.

Trzpień może być również mocno podparty, gdy obraca się w łożysku podtrzymującym trzpień zawieszonym na ramieniu (Rysunek 8-12).

Typowe trzpienie frezujące są pokazane na rysunku 8-13. Poniżej wymieniono kilka rodzajów altanów typu C.

Styl A ma cylindryczny pilot na końcu, który biegnie w brązowym łożysku w wsporniku trzpienia. Ten styl jest najczęściej stosowany w małych frezarkach lub gdy wymagany jest maksymalny odstęp wspornika trzpienia.

Styl B charakteryzuje się jednym lub większą liczbą kołnierzy łożyskowych, które można umieścić w dowolnej części altany. Dzięki temu podpora łożyska może być umieszczona blisko noża, aby uzyskać sztywne układy w ciężkich operacjach frezowania).

Trzpienie stylowe C są używane do mocowania mniejszych rozmiarów frezów, takich jak frezy końcowe, których nie można przykręcić bezpośrednio na nosie wrzeciona. Użyj najkrótszej możliwej altanki do pracy.

Śruba Arbor

Trzpienie śrubowe służą do trzymania małych frezów z gwintowanymi otworami. Patrz Rysunek 8-14. Te trzpienie mają stożek obok części gwintowanej, aby zapewnić wyrównanie i podparcie dla narzędzi, które wymagają nakrętki, aby utrzymać je na powierzchni stożkowej. W prawostronnych frezach należy stosować trzpień gwintowany prawostronny, natomiast lewy trzpień gwintowany służy do montażu frezów lewych.

Trzpienie śrubowe służą do trzymania małych frezów z gwintowanymi otworami. Te trzpienie mają stożek obok tego, który wymaga nakrętki, aby utrzymać je na powierzchni stożkowej. W prawostronnych frezach należy stosować trzpień gwintowany prawostronny, natomiast lewy trzpień gwintowany służy do montażu frezów lewych.

Trzpień frezu do piłowania wzdłużnego (Rysunek 8-14) to krótka trzpień mający dwa kołnierze, między którymi zamocowany jest frez poprzez dokręcenie nakrętki mocującej. Trzpień ten służy do przytrzymywania frezów pił do cięcia metalu używanych do operacji rowkowania, cięcia i cięcia.

Trzpień frezu z końcem skorupy ma na końcu otwór, w którym osadzone są frezy trzpieniowe i są blokowane za pomocą śruby mocującej.

Trzpień frezu do frezów jest stosowany do podpierania tokarki, frezarki lub frezarki z jednym ostrzem do wiercenia i operacji cięcia na frezarce.

KOLETY, ADAPTERY WRZECIONA I NARZĘDZIA SZYBKIEJ ZMIANY

Opis

Frezy, które zawierają własną prostą lub stożkową część gwintowaną w celu zapewnienia wyrównania i podparcia dla trzpieni narzędziowych, są mocowane do wrzeciona frezarki za pomocą tulei zaciskowych, adapterów wrzeciona i narzędzi szybkiej wymiany, które dostosowują trzon frezu do wrzeciona.

Tuleje zaciskowe

Tuleja zaciskowa jest formą tulei tulejowej do zmniejszania rozmiaru otworu we wrzecionie frezarki, dzięki czemu małe narzędzia trzpieniowe można mocować w dużych wgłębieniach wrzeciona (Rysunek 8-15). Są wykonane w kilku formach, podobnie jak gniazda i tuleje wiertarki, z wyjątkiem tego, że ich stożki nie są takie same.

Adaptery wrzecionowe

Adapter wrzeciona ma postać tulei mającej znormalizowany koniec wrzeciona. Są dostępne w szerokiej gamie rozmiarów, aby zaakceptować frezy, które nie mogą być montowane na trzpieniach. Są one wykonane z chwytem stożkowym Morse’a lub stożkiem Brown i Sharpe z trzpieniem o standardowym końcu wrzeciona (Rysunek 8-16).

Adapter uchwytu

Adapter uchwytu (Rysunek 8-17) służy do mocowania uchwytów do frezarek o standardowym końcu wrzeciona. Uchwyt oprawki nazywany jest czasami uchwytem zaciskowym. Do wrzecion frezarek można dopasować różne formy uchwytów do wiertarek, rozwiertaków i małych noży do operacji specjalnych.

Szybka wymiana narzędzi

Adapter szybkiej wymiany zamontowany na nosie wrzeciona służy do przyspieszenia wymiany narzędzi. Wymiana narzędzia za pomocą tego systemu umożliwia ustawienie wielu operacji frezowania, takich jak wiercenie, frezowanie końcowe i wiercenie, bez zmiany ustawień obrabianej części. Uchwyty narzędziowe są montowane i wyjmowane z uchwytu głównego zamontowanego na wrzecionie maszyny za pomocą pierścienia zaciskowego (Rysunek 8-18).

WIZY

Imadło gładkie lub obrotowe jest wyposażone w każdą frezarkę. Imadło gładkie, podobne do imadła stołu maszynowego, służy do frezowania prostych elementów i jest przykręcone do stołu frezarki pod kątem prostym lub równolegle do trzpienia maszyny. Imadło obrotowe można obracać i zawiera skalę wyskalowaną w stopniach u podstawy, aby ułatwić frezowanie przedmiotów pod dowolnym kątem w płaszczyźnie poziomej. Uniwersalne imadło, które można uzyskać jako dodatkowe wyposażenie, zostało zaprojektowane tak, aby można było ustawić go zarówno pod kątem poziomym, jak i pionowym. Ten typ imadła może być używany do frezowania płaskiego i kątowego. Imadło wykonane w całości ze stali jest najmocniejszym ustawieniem, ponieważ obrabiany przedmiot jest mocowany bliżej stołu. Imadło może bezpiecznie przymocować odlewy, odkuwki, i przedmioty o szorstkiej powierzchni. Szczękę można umieścić w dowolnym nacięciu na dwóch prętach, aby dostosować ją do różnych kształtów i rozmiarów. Imadło sterowane pneumatycznie lub hydraulicznie jest częściej używane w produkcji. Ten typ imadła eliminuje naprężenia, uderzając w korbę młotkiem ołowianym lub innym miękkim młotkiem. Przykłady różnych imadeł znajdują się na rysunku 4-24.

REGULOWANA PŁYTA KĄTOWA

Regulowana płyta kątowa jest urządzeniem przytrzymującym przedmiot, podobnie jak w przypadku uniwersalnego imadła. Elementy obrabiane są mocowane do płyty kątowej za pomocą śrub T i zacisków w taki sam sposób, jak do mocowania przedmiotów obrabianych do stołu roboczego frezarki. Płytę kątową można ustawić pod dowolnym kątem, aby można było ciąć skosy i stożki bez użycia specjalnego frezu lub regulowanej głowicy tnącej.

INDEKSOWANIE FIXTURE

Oprawa wskaźnikowa (Rysunek 8-19) składa się z głowicy indeksującej, zwanej również głowicą dzielącą, oraz podnóżka, który jest podobny do konika tokarki. Głowica indeksująca i stopka mocowane są do stołu roboczego frezarki za pomocą śrub z rowkiem T. Płytka indeksująca zawierająca podziałkę służy do sterowania obrotem wrzeciona głowicy indeksującej. Płytka jest przymocowana do głowicy wskaźnikowej i korby indeksującej, połączonej z wrzecionem głowicy wskaźnikowej za pomocą przekładni ślimakowej i wału. Przedmioty obrabiane są utrzymywane pomiędzy centrami przez trzpień głowicy indeksującej i trzonek. Obrabiane przedmioty mogą być również trzymane w uchwycie zamocowanym do trzpienia głowicy indeksującej lub mogą być mocowane bezpośrednio w zagłębieniu stożkowym wrzeciona niektórych uchwytów indeksujących. Istnieje wiele odmian urządzenia indeksującego. Uniwersalna głowica indeksująca to nazwa zastosowana do głowicy indeksującej przeznaczonej do umożliwienia napędu wrzeciona, aby helisy mogły być cięte na frezarce. Przystawka do cięcia narzędzi to kolejna nazwa zastosowana do urządzenia indeksującego; w tym przypadku jest to urządzenie przeznaczone przede wszystkim do cięcia kół zębatych frezarki.

DOCIERAJĄCE MOCOWANIE WYSOKIEJ PRĘDKOŚCI

Szybkość prędkości obrotowej wrzeciona frezarki można zwiększyć z 1 1/2 do 6 razy za pomocą szybkobieżnego narzędzia do frezowania. Mocowanie to jest niezbędne przy stosowaniu frezów i wierteł krętych, które muszą być napędzane z dużą prędkością, aby uzyskać efektywną prędkość powierzchniową. Mocowanie jest mocowane do kolumny maszyny i napędzane przez zestaw kół zębatych z wrzeciona frezarki.

PIONOWY PRZYRZĄD WRZECIONA

Ten osprzęt zamienia poziome wrzeciono frezarki poziomej na wrzeciono pionowe. Jest on mocowany do kolumny i napędzany z poziomego wrzeciona. Zawiera przepisy dotyczące ustawiania głowicy pod dowolnym kątem, od pionu do poziomu, w płaszczyźnie pod kątem prostym do wrzeciona maszyny. Frezowanie czołowe i frezowanie czołowe są łatwiejsze dzięki temu osprzętowi, ponieważ frez i cięta powierzchnia są dobrze widoczne.

UNIWERSALNY PRZYRZĄD DO FREZOWANIA

To urządzenie jest podobne do pionowego mocowania wrzeciona, ale jest bardziej uniwersalne. Głowicę nożową można obracać pod dowolnym kątem w dowolnej płaszczyźnie, podczas gdy mocowanie wrzeciona pionowego obraca się tylko w jednym miejscu od poziomego do pionowego.

PRZYSTAWKA STOŁU OBROTOWEGO LUB FREZOWANIA OKRĄGŁEGO

Ten osprzęt składa się z okrągłego stołu roboczego z rowkami T do mocowania przedmiotów obrabianych. Okrągły stół obraca się na podstawie przymocowanej do stołu roboczego frezarki. Przystawka może być napędzana ręcznie lub mechanicznie, podłączona do wału napędowego stołu, jeśli jest napędzana. Może być stosowany do frezowania okręgów, indeksowania kątowego, łuków, segmentów, okrągłych rowków, rowków i promieni, a także do rowkowania kół wewnętrznych i zewnętrznych. Tabela załącznika jest podzielona na stopnie (Rysunek 8-20).

GŁOWICA WYPRODUKOWANIA OFFSETU

Wytaczanie, które jest zbyt często ograniczone do tokarki, można łatwo wykonać na frezarce. Przesunięta głowica wiertnicza jest przystawką, która pasuje do wrzeciona frezarki i pozwala większości wierconych otworów uzyskać lepsze wykończenie powierzchni i większą dokładność średnicy.

OFFSET BORING HEAD AND TOOLS

Rysunek 8-21 przedstawia odsuniętą głowicę wiertniczą. Należy zauważyć, że wytaczadło można regulować pod kątem prostym do osi wrzeciona. Funkcja ta umożliwia dokładne ustawienie frezu do otworów o różnych średnicach.

Ta regulacja jest wygodniejsza niż regulacja noża w uchwycie wytaczadła lub zmiana wytaczaka. Kolejną zaletą przesuniętej głowicy wiertniczej jest fakt, że skalowany kołnierz mikrometryczny pozwala na dokładne przesunięcie narzędzia o określoną ilość (zwykle z dokładnością 0,001) bez użycia czujnika zegarowego lub innego urządzenia pomiarowego.

UWAGA: W niektórych głowicach nudnych odczyt na slajdzie narzędzia jest odczytem bezpośrednim. W przypadku innych głowic wytaczarskich suwak narzędzia przesuwa się dwukrotnie w stosunku do pokazanego na tarczy mikrometrycznej.

PRACA MONTAŻOWA I INDEKSUJĄCA

Skuteczna i pozytywna metoda trzymania przedmiotów obrabianych na stole frezarki jest ważna, jeśli obrabiarka ma być wykorzystana w pełni. Najczęstszymi metodami trzymania są zaciskanie przedmiotu obrabianego do stołu, mocowanie przedmiotu obrabianego do płyty kątowej, zaciskanie przedmiotu obrabianego w uchwytach, trzymanie przedmiotu obrabianego między środkami, trzymanie przedmiotu obrabianego w uchwycie i trzymanie przedmiotu obrabianego w imadle. Rysunek 4-25 tego podręcznika pokazuje różne urządzenia mocujące i mocujące. Niezależnie od metody stosowanej w gospodarstwie, istnieją pewne czynniki, które należy obserwować w każdym przypadku. Obrabiany przedmiot nie może być sprężynowany podczas zaciskania, musi być zabezpieczony, aby zapobiec jego sprężynowaniu lub odsuwaniu się od frezu, i musi być tak wyrównany, aby mógł być prawidłowo obrobiony w rowkach T. Stoły robocze do frezowania są wyposażone w kilka rowków T, które służą do mocowania i pozycjonowania przedmiotu obrabianego lub do montażu różnych urządzeń przytrzymujących i przystawek. Te rowki te wydłużają długość stołu i są równoległe do jego linii podróży. Większość osprzętu do frezowania, takiego jak imadła i uchwyty indeksowe, ma klucze lub wypusty na spodniej stronie ich podstaw, dzięki czemu mogą być umieszczone prawidłowo w stosunku do rowków T. Te rowki te wydłużają długość stołu i są równoległe do jego linii podróży. Większość osprzętu do frezowania, takiego jak imadła i uchwyty indeksowe, ma klucze lub wypusty na spodniej stronie ich podstaw, dzięki czemu mogą być umieszczone prawidłowo w stosunku do rowków T. Te rowki te wydłużają długość stołu i są równoległe do jego linii podróży. Większość osprzętu do frezowania, takiego jak imadła i uchwyty indeksowe, ma klucze lub wypusty na spodniej stronie ich podstaw, dzięki czemu mogą być umieszczone prawidłowo w stosunku do rowków T.

METODY MONTAŻU CZĘŚCI ROBOCZYCH

Mocowanie przedmiotów obrabianych do stołu

Podczas mocowania przedmiotu obrabianego do stołu roboczego frezarki stół i obrabiany przedmiot powinny być wolne od brudu i zadziorów. Obrabiane przedmioty o gładkich obrobionych powierzchniach można obozować bezpośrednio do stołu, pod warunkiem, że frez nie styka się z powierzchnią stołu podczas frezowania. Podczas mocowania przedmiotów z niedokończonymi powierzchniami w ten sposób, powierzchnia stołu powinna być chroniona przed uszkodzeniem za pomocą podkładki pod przedmiotem obrabianym. Papier, sklejka i blachy są materiałami podkładowymi. Zaciski powinny być umieszczone po obu stronach elementu obrabianego, jeśli to możliwe, aby uzyskać pełną powierzchnię nośną. Te zaciski są utrzymywane za pomocą śrub z rowkiem T umieszczonych w rowkach T stołu. Podpory zacisku muszą mieć taką samą wysokość jak przedmiot obrabiany. Nigdy nie używaj podpór zaciskowych, które są niższe niż przedmiot obrabiany. Regulowane klocki schodowe są niezwykle przydatne do podnoszenia zacisków, ponieważ wysokość listwy zaciskowej może być regulowana, aby zapewnić maksymalny nacisk zaciskowy. Śruby zaciskowe powinny być umieszczone jak najbliżej obrabianego przedmiotu, aby można było w pełni wykorzystać zasadę punktu podparcia. Gdy konieczne jest umieszczenie zacisku na zwisającej części, należy zapewnić podparcie między zwisem a stołem, aby zapobiec sprężyście lub ewentualnemu złamaniu. Zatrzymanie powinno być umieszczone na końcu przedmiotu obrabianego, gdzie otrzyma nacisk frezu, gdy wykonywane są ciężkie cięcia. Śruby zaciskowe powinny być umieszczone jak najbliżej obrabianego przedmiotu, aby można było w pełni wykorzystać zasadę punktu podparcia. Gdy konieczne jest umieszczenie zacisku na zwisającej części, należy zapewnić podparcie między zwisem a stołem, aby zapobiec sprężyście lub ewentualnemu złamaniu. Zatrzymanie powinno być umieszczone na końcu przedmiotu obrabianego, gdzie otrzyma nacisk frezu, gdy wykonywane są ciężkie cięcia. Śruby zaciskowe powinny być umieszczone jak najbliżej obrabianego przedmiotu, aby można było w pełni wykorzystać zasadę punktu podparcia. Gdy konieczne jest umieszczenie zacisku na zwisającej części, należy zapewnić podparcie między zwisem a stołem, aby zapobiec sprężyście lub ewentualnemu złamaniu. Zatrzymanie powinno być umieszczone na końcu przedmiotu obrabianego, gdzie otrzyma nacisk frezu, gdy wykonywane są ciężkie cięcia.

Mocowanie przedmiotu obrabianego do płytki kątowej

Elementy obrabiane zamocowane do płyty kątowej mogą być obrabiane powierzchniami równoległymi, prostopadłymi lub pod kątem do danej powierzchni. Używając tej metody trzymania przedmiotu obrabianego, należy przedsięwziąć środki ostrożności podobne do tych wymienionych dla mocowania bezpośrednio do stołu. Płyty kątowe są regulowane lub nie można ich regulować i są zazwyczaj utrzymywane w jednej linii za pomocą klawiszy lub języczków, które pasują do rowków T stołu.

Mocowanie przedmiotów obrabianych w urządzeniach

Oprawy są zwykle stosowane w pracach produkcyjnych, w których ma być obrabianych wiele identycznych elementów. Konstrukcja oprawy zależy od kształtu elementu i operacji, które należy wykonać. Oprawy są zawsze skonstruowane tak, aby zabezpieczyć maksymalne powierzchnie mocowania i są zbudowane tak, aby używać minimalnej liczby zacisków lub śrub w celu skrócenia wymaganego czasu ustawiania. Urządzenia powinny być zawsze wyposażone w klawisze, aby zapewnić pozytywne wyrównanie z otworami T stołu.

Trzymanie przedmiotów między centrami

Uchwyt indeksujący służy do podtrzymywania przedmiotów, które są wyśrodkowane na obu końcach. Gdy element został wcześniej rozwiercony lub wytłoczony, może on zostać dociśnięty do trzpienia, a następnie zamontowany między środkami.

Dwa typy trzpieni mogą być używane do mocowania przedmiotów między centrami. Stały trzpień jest zadowalający w wielu operacjach, podczas gdy w niektórych przypadkach preferowany jest trzpień z trzpieniem stożkowym dopasowanym do trzpienia głowicy indeksującej.

Śruba pociągowa służy do zapobiegania sprężynowaniu długich, smukłych przedmiotów trzymanych między środkami lub przedmiotami, które rozciągają się w pewnej odległości od uchwytu.

Przedmioty obrabiane zamontowane między środkami są przymocowane do trzpienia głowicy indeksującej za pomocą tokarki. Zagięty ogon psa powinien być przymocowany między wkrętami ustalającymi znajdującymi się w zacisku środka napędowego w taki sposób, aby uniknąć luzu i zapobiec sprężyście trzpienia. Podczas frezowania niektórych rodzajów obrabianych przedmiotów pies frezarki jest trzymany w elastycznym przegubie kulowym, który eliminuje wstrząsy lub sprężynę psa lub przedmiotu obrabianego. Elastyczny przegub kulowy pozwala ogonowi psa poruszać się w promieniu wzdłuż osi przedmiotu obrabianego, dzięki czemu jest szczególnie przydatny w szybkim frezowaniu stożków.

Trzymanie przedmiotów w uchwycie

Przed przykręceniem uchwytu do trzpienia głowicy indeksującej należy go wyczyścić i usunąć wszelkie zadziory na wrzecionie lub uchwycie. Zadziory można usunąć za pomocą gładko przyciętego, trzykrotnie przyciętego pilnika lub skrobaka, natomiast czyszczenie należy wykonać za pomocą wygiętego i uformowanego drutu ze stali sprężynowej, dopasowanego do kąta gwintu. Uchwyt nie powinien być tak mocno dokręcony na wrzecionie, aby do jego usunięcia potrzebny był klucz lub pręt. Cylindryczne przedmioty trzymane w uchwycie uniwersalnym można sprawdzić pod kątem poprawności za pomocą wskaźnika testowego zamontowanego na podstawie spoczywającej na stole frezarki. Punkt wskaźnikowy powinien stykać się z obwodem elementów o małej średnicy lub obwodu i odsłoniętej powierzchni elementów o dużej średnicy. Podczas sprawdzania

Trzymanie przedmiotów w imadle

Jak wspomniano wcześniej, pięć typów imadeł jest produkowanych w różnych rozmiarach do przechowywania przedmiotów obrabianych. Imadła te mają klucze lub języczki ustalające na spodniej stronie swoich podstaw, aby mogły być umieszczone prawidłowo w stosunku do rowków T na stole frezarki (Rysunek 8-22).

Imadło gładkie podobne do imadła stołu maszynowego jest przymocowane do stołu frezarki. Osiowanie ze stołem frezarki jest zapewnione przez dwie szczeliny pod kątem prostym względem siebie na spodniej stronie imadła. Szczeliny te są wyposażone w wyjmowane klucze, które wyrównują imadło z rowkami teowymi stołu, równoległymi do trzpienia maszyny lub prostopadle do trzpienia.

Imadło obrotowe może być obracane i zawiera skalę wyskalowaną w stopniach u podstawy, która jest przymocowana do stołu frezarki i umieszczona za pomocą kluczy umieszczonych w rowkach T. Poluzowując śruby, które zaciskają imadło na jego wyskalowanej podstawie, imadło można przesunąć, aby utrzymać obrabiany przedmiot pod dowolnym kątem w płaszczyźnie poziomej. Aby precyzyjnie ustawić imadło obrotowe za pomocą wrzeciona maszyny, należy przymocować wskaźnik testowy do trzpienia maszyny i sprawdzić ustawienie, przesuwając posuw poprzeczny lub wzdłużny, w zależności od położenia szczęk imadła. Wszelkie odchylenia wskazane przez wskaźnik testowy należy skorygować, obracając imadło na jego podstawie.

Imadło uniwersalne jest używane do prac związanych z kątami złożonymi, poziomo lub pionowo. Podstawa imadła zawiera skalę skalowaną w stopniach i może obracać się o 360 ° w płaszczyźnie poziomej i 90 ° w płaszczyźnie pionowej. Ze względu na elastyczność tego imadła nie można go dostosować do ciężkiego frezowania.

Imadło wykonane w całości ze stali jest najmocniejszym ustawieniem, w którym przedmiot obrabiany jest mocowany blisko stołu. Imadło to może bezpiecznie mocować odlewy, odkuwki i przedmioty o chropowatej powierzchni. Szczęki można umieścić w dowolnym nacięciu na dwóch prętach, aby dostosować je do różnych kształtów i rozmiarów.

Imadło sterowane pneumatycznie lub hydraulicznie jest częściej używane w produkcji. Ten typ imadła eliminuje naprężenia, uderzając w korbę młotkiem ołowianym lub innym miękkim młotkiem.

Gdy imadło ma być mocowane na szorstkich lub niedokończonych elementach, należy umieścić kawałek imadła pomiędzy imadłem a przedmiotem obrabianym, aby wyeliminować marszczenie przez szczęki imadła.

Gdy konieczne jest umieszczenie przedmiotu obrabianego powyżej szczęk imadła, należy użyć paraleli o tym samym rozmiarze i odpowiedniej wysokości. Te równoległości powinny być wystarczająco wysokie, aby umożliwić wymagane cięcie, ponieważ nadmierne podnoszenie zmniejsza zdolność trzymania szczęk. Trzymając obrabiany przedmiot na paralelach, należy użyć miękkiego młotka do stuknięcia górnej powierzchni elementu po dokręceniu szczęk imadła. To uderzanie powinno być kontynuowane, dopóki równoległości nie da się przesunąć ręcznie. Po ustawieniu przedmiotu obrabianego nie należy próbować dodatkowego docisku imadła, ponieważ takie zaciśnięcie ma tendencję do odrywania pracy od równoległości. Prawidłowy wybór równoległości przedstawiono na rysunku 8-23.

Gdy tylko jest to możliwe, przedmiot obrabiany powinien być zaciśnięty w środku szczęk imadła. Jednakże, gdy jest to konieczne do frezowania krótkiego przedmiotu obrabianego, który musi być trzymany na końcu imadła, blok dystansowy o tej samej grubości co element powinien być umieszczony na przeciwległym końcu szczęk. Pozwoli to uniknąć naprężenia ruchomej szczęki i zapobiegnie ześlizgnięciu się elementu. Jeśli przedmiot obrabiany jest tak cienki, że nie można pozwolić, aby wystawał ponad górną część imadła, zazwyczaj stosuje się pasy przytrzymujące. Patrz Rysunek 8-24. Pasy te są utwardzonymi kawałkami stali, mając jeden pionowy bok zwężający się, aby utworzyć kąt około 92 ° ze stroną dolną, a drugi pionowy bok zwężony do wąskiej krawędzi. Za pomocą tych zwężających się powierzchni

Indeksowanie

Indeksowanie jest procesem równomiernego dzielenia obwodu okrągłego przedmiotu obrabianego na równomiernie rozmieszczone podziały, takie jak cięcie zębów przekładni, cięcia wypustów, frezowanie rowków w rozwiertakach i gwintownikach oraz otwory dystansowe w okręgu. Do tego celu służy głowica indeksująca uchwytu indeksującego.

Indeks głowy

Główka indeksująca uchwytu indeksującego (Rysunek 8-19) zawiera mechanizm indeksujący, który służy do sterowania obrotem wrzeciona głowicy indeksującej w celu dokładnego rozdzielenia lub podziału przedmiotu obrabianego. Prosty mechanizm indeksujący składa się z 40-zębowego koła ślimakowego przymocowanego do trzpienia głowicy indeksującej, ślimaka jednoskrzydłowego, korby do obracania wału ślimakowego oraz płyty wskaźnikowej i sektora. Ponieważ w kole ślimakowym jest 40 zębów, jeden obrót korby indeksującej powoduje, że ślimak, aw konsekwencji trzpień głowicy indeksującej, wykonuje 1/40 obrotu; tak więc 40 obrotów korby indeksującej obraca wrzeciono o jeden pełny obrót.

Płyta indeksu

Płytka indeksująca (rysunek 8-25) jest okrągłą płytką z serią sześciu lub więcej okręgów o równomiernie rozmieszczonych otworach; pinezkę na korbie można włożyć w dowolny otwór w dowolnym okręgu. Dzięki wymiennym płytom regularnie wyposażanym w większość głowic indeksujących, można uzyskać odstępy niezbędne dla większości kół zębatych, głowic, frezów, wielowypustów itd. Następujące zestawy talerzy są standardowym wyposażeniem:

Typ Brown i Sharpe składa się z 3 płytek po 6 kółek, z których każdy jest wiercony w następujący sposób:

Płyta I – 15, 16, 17, 18, 19, 20 otworów

Płyta 2 – 21, 23, 27, 29, 31, 33 otworów

Płyta 3 – 37, 39, 41, 43, 47, 49 otworów

Typ Cincinnati składa się z jednej płyty wywierconej po obu stronach okręgów podzielonych w następujący sposób:

Pierwsza strona – 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 otworów

Druga strona – 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 otworów

Sektor

Sektor (Rysunek 8-25) wskazuje następny otwór, w którym ma być włożony sworzeń i sprawia, że niepotrzebne jest liczenie otworów podczas przesuwania korby wskaźnika po każdym cięciu. Składa się z dwóch promieniowych, ukośnych ramion, które można ustawić pod dowolnym kątem względem siebie, a następnie przesunąć razem wokół środka płyty wskaźnikowej. Załóżmy, że, jak pokazano na rysunku 8-25, pożądane jest wykonanie serii cięć, przesuwając korbę wskaźnikową o 1 1/4 obrotu po każdym cięciu. Ponieważ zilustrowany okrąg ma 20 otworów, obróć korbę o jeden pełny obrót plus pięć spacji po każdym cięciu, Ustaw ramiona sektora tak, aby obejmowały pożądaną ułamkową część obrotu lub pięć spacji między ściętymi krawędziami ramion, jak pokazano. Jeśli pierwsze cięcie zostanie wykonane za pomocą szpilki indeksującej skierowanej w lewe ramię, aby wykonać następne cięcie, przesuń szpilkę raz na prawe ramię sektora. Przed wykonaniem drugiego cięcia przesuń ramiona tak, aby lewe ramię znalazło się ponownie na trzpieniu; powoduje to przesunięcie prawego ramienia o kolejne pięć miejsc przed pinezką. Następnie wykonaj drugie cięcie i powtórz operację, aż wszystkie cięcia zostaną zakończone.

UWAGA: Dobrą praktyką jest zawsze indeksowanie płyty zgodnie z ruchem wskazówek zegara, aby wyeliminować luz.

Zwykłe indeksowanie

Poniższe zasady dotyczą podstawowego indeksowania przedmiotów:

Przypuśćmy, że pożądane jest frezowanie projektu z ośmioma równo rozmieszczonymi zębami. Ponieważ 40 zwojów korby indeksującej obróci wrzeciono o jeden pełny obrót, 1/8 z 40 lub 5 obrotów korby po każdym cięciu odsunie przekładnię na 8 zębów. Jeśli pożądane jest równe miejsce na 10 zębów, 1/10 z 40 lub 4 zwojów zapewni prawidłowe odstępy.

Ta sama zasada ma zastosowanie bez względu na to, czy wymagane podziały dzielą się na 40, czy nie. Na przykład, jeśli pożądane jest indeksowanie dla 6 działów, 6 podzielonych na 40 równa się 6 2/3 zwojów; podobnie, aby indeksować 14 spacji, 14 podzielonych na 40 równa się 2 6/7 zwojów. Przykłady te można mnożyć w nieskończoność, a od nich wywodzi się następująca zasada: aby określić liczbę zwojów korby indeksowej potrzebnej do uzyskania jednego podziału dowolnej liczby równych podziałów na obrabiany przedmiot, należy podzielić 40 przez liczbę równych pożądanych podziałów pod warunkiem, że koło ślimakowe ma 40 zębów, co jest standardową praktyką).

Bezpośrednie indeksowanie

Konstrukcja niektórych głowic indeksujących pozwala na odłączenie ślimaka od koła ślimakowego, umożliwiając szybszą metodę indeksowania zwaną indeksowaniem bezpośrednim. Głowica wskaźnikowa jest zaopatrzona w pokrętło, które po obróceniu przez część obrotu, uruchamia mimośrod i rozłącza ślimak.

Bezpośrednie indeksowanie odbywa się za pomocą dodatkowej płyty indeksującej przymocowanej do trzpienia głowicy indeksującej. Stacjonarny tłok w głowicy indeksującej pasuje do otworów w tej płycie indeksującej. Przesuwając tę płytkę ręcznie, aby indeksować bezpośrednio, wrzeciono i przedmiot obrabiany obracają się w równej odległości. Płyty z indeksem bezpośrednim mają zwykle 24 otwory i oferują szybki sposób frezowania kwadratów, sześciokątów, gwintowników i tak dalej. Dowolna liczba podziałów o współczynniku 24 może być szybko i wygodnie indeksowana metodą bezpośredniego indeksowania.

Indeksowanie różnicowe

Czasami wymagana jest pewna liczba podziałów, których nie można uzyskać przez proste indeksowanie z regularnie dostarczanymi płytami indeksowymi. Aby uzyskać te podziały, stosuje się różnicową głowicę indeksującą. Korba wskaźnikowa jest połączona z wałkiem ślimakowym za pomocą zestawu kół zębatych zamiast bezpośredniego połączenia, jak przy prostym indeksowaniu. Wybór tych kół zębatych obejmuje obliczenia podobne do tych stosowanych przy obliczaniu przełożenia zmiany przełożenia dla nacinania gwintu tokarki.

Indeksowanie w stopniach

Elementy obrabiane mogą być indeksowane w stopniach, jak również ułamki obrotu przy zwykłej głowicy indeksującej. W pełnym okręgu jest 360 stopni, a jeden obrót korby indeksującej obraca wrzeciono o 1/40 lub 9 stopni. Dlatego 1/9 obrotu korby obraca wrzeciono o 1 stopień. Dlatego przedmioty obrabiane mogą być indeksowane w stopniach za pomocą koła otworów podzielnych przez 9. Na przykład przesuwanie korby o 2 przestrzenie na 18-dołkowym kole, 3 spacje na 27-dołkowym kole lub 4 spacje na 36-dołkowym kole obróci wrzeciono o 1 stopień. Mniejsze ruchy korby dodatkowo dzielą okrąg: przesuwanie 1 miejsca na 18-dołkowym kole powoduje obrót wrzeciona o 1/2 stopnia (30 minut), 1 przestrzeń na 27-dołkowym kole obraca wrzeciono o 1/3 stopnia (20 minut), a itd.

Operacje indeksowania

Poniższe przykłady pokazują, w jaki sposób płyta indeksująca jest używana do uzyskania dowolnej żądanej części całego obrotu wrzeciona przez zwykłe indeksowanie.

- Frezowanie sześciokąta. Korzystając z poprzednio podanej reguły, podziel 40 przez 6, co równa się 6 2/3 tur lub sześć pełnych tur plus 2/3 tury lub dowolny okrąg, którego liczba jest podzielna przez 3. Weź mianownik, który wynosi 3, do którego z dostępnych kółka dziur można równomiernie podzielić. W tym przypadku 3 można podzielić na dostępne koło 18-dołkowe dokładnie 6 razy. Użyj tego wyniku 6 jako mnożnika do wygenerowania wymaganego ułamka proporcjonalnego.

| Przykład: |

Dlatego 6 pełnych obrotów korby plus 12 pól na okręgu 18-dołkowym jest prawidłowym indeksowaniem dla 6 podziałów.

- Cięcie sprzętu. Aby przeciąć narzędzie o 52 zębach, używając ponownie reguły, podziel 40 przez 52. Oznacza to, że dla każdego podziału wymagany jest mniej niż jeden pełny obrót, dokładny 40/52 zwoju. Ponieważ 52-dołkowe koło nie jest dostępne, 40/52 musi zostać zredukowane do najniższego terminu, który wynosi 10/13. Weź mianownik najniższego terminu 13 i określ, w którym z dostępnych kręgów otworu można go równomiernie podzielić. W tym przypadku 13 można podzielić na 39-dołkowe koło dokładnie 3 razy. Użyj tego wyniku 3 jako mnożnika do wygenerowania wymaganego ułamka proporcjonalnego.

| Przykład: |

Dlatego 30 otworów w okręgu 39-dołkowym jest prawidłowym indeksowaniem dla 52 podziałów. Podczas liczenia otworów zacznij od pierwszego otworu przed pinem indeksu.

OGÓLNE OPERACJE FREZOWANIA

GENERAŁ

Ustawiać

Sukces każdej operacji frezowania zależy, Przed rozpoczęciem pracy, upewnij się, że w dużym stopniu, po osądzie przy ustawianiu zadania, przedmiotu obrabianego, stołu, stożka w wrzecionie, wybraniu odpowiedniego frezu i przytrzymaniu frez najlepszymi sposobami w danych okolicznościach Doświadczenie udowodniło, że konieczne są podstawowe praktyki, a trzpień lub trzon frezu są czyste i mają dobre wyniki we wszystkich pracach. Niektóre z tych praktyk są wymienione poniżej …

- Przed rozpoczęciem pracy upewnij się, że obrabiany przedmiot, stół, stożek w trzpieniu i trzpień lub trzpień frezu są wolne od wiórów, nacięć lub zadziorów.

- Nie wybieraj frezu o większej średnicy niż jest to konieczne.

- Sprawdź maszynę, aby sprawdzić, czy jest w dobrym stanie i czy jest odpowiednio nasmarowana oraz czy porusza się swobodnie, ale nie za wolno we wszystkich kierunkach.

- Rozważ kierunek obrotu. Wiele frezów można odwrócić na trzpieniu, więc upewnij się, że wiesz, czy wrzeciono ma się obracać zgodnie z ruchem wskazówek zegara czy przeciwnie.

- Przesunąć przedmiot obrabiany w kierunku przeciwnym do obrotu frezu (frezowanie konwencjonalne).

- Nie zmieniaj posuwów ani prędkości podczas pracy frezarki.

- Używając zacisków do mocowania przedmiotu obrabianego, upewnij się, że są one szczelne i że element jest trzymany tak, aby nie sprężynował ani nie wibrował pod nacięciem.

- Używaj zalecanego oleju do cięcia.

- Używaj dobrego osądu i zdrowego rozsądku w planowaniu każdej pracy i korzystaj z poprzednich błędów.

- Ustaw wszystkie zadania tak blisko wrzeciona frezarki, jak pozwalają na to okoliczności.

Operacje frezowania

Operacje frezowania można podzielić na cztery główne pozycje w następujący sposób:

- Frezowanie czołowe. Obróbka płaskich powierzchni, które są prostopadłe do osi frezu.

- Frezowanie zwykłe lub płytowe. Obróbka płaskich powierzchni, które są równoległe do osi frezu.

- Frezowanie kątowe. Obróbka płaskich powierzchni, które są nachylone do osi frezu.

- Frezowanie form. Obróbka powierzchni o nieregularnym konturze.

Operacje specjalne

Nazwy wyjaśniające, takie jak piłowanie, rowkowanie, nacinanie kół zębatych itp. Zostały przekazane do operacji specjalnych. Frezowanie to termin stosowany do frezowania nieregularnego konturu podczas kontrolowania ruchu obrabianego przedmiotu ręcznie. Rozwiertaki i gwintowniki nazywane są rowkami. Frezowanie gangów jest terminem stosowanym do operacji, w której dwa lub więcej frezów jest używanych razem na jednym trzpieniu. Frezowanie zgrubne to termin, w którym wykorzystuje się dwa frezy do oklejania obrabianego przedmiotu i frezowania obu stron jednocześnie.

PRĘDKOŚCI DLA FREZAREK

Prędkość frezowania to odległość w FPM, przy której obwód frezu przechodzi przez pracę. Obroty wrzeciona niezbędne do uzyskania pożądanej prędkości obwodowej zależą od wielkości frezu. Najlepsza prędkość zależy od rodzaju ciętego materiału, rozmiaru i rodzaju użytego frezu, szerokości i głębokości cięcia, wymaganego wykończenia, rodzaju płynu tnącego i sposobu aplikacji, a dostępna moc i prędkość są czynnikami związanymi z prędkością frezu .

Czynniki regulujące prędkość

Nie ma sztywnych zasad regulujących prędkość frezów; doświadczenie pokazało, że przy regulacji prędkości należy wziąć pod uwagę następujące czynniki:

- Frez piły do cięcia metalu może być obracany szybciej niż zwykły frez o szerokiej powierzchni.

- Frezy posiadające zęby podcięte (grabie dodatnie) tną swobodniej niż te z zębami promieniowymi (bez grabi); stąd mogą działać z większą prędkością.

- Noże kątowe muszą pracować z mniejszą prędkością niż noże zwykłe lub boczne.

- Frezy z włożonymi zębami zwykle wytrzymują tyle prędkości, co frez pełny.

- Ostry nóż może pracować z większą prędkością niż tępy.

- Obfite zapasy oleju tnącego pozwolą obcinaczowi pracować z większą prędkością niż bez cięcia oleju.

Wybór właściwych prędkości skrawania

Przybliżone wartości podane w tabeli 8-1 w dodatku A mogą służyć jako wskazówki przy wyborze właściwej prędkości cięcia. Jeśli operator stwierdzi, że maszyna, frez lub obrabiany przedmiot nie może być odpowiednio obsługiwany przy tych prędkościach, należy dokonać natychmiastowych poprawek.

Tabela 8-1 przedstawia prędkości dla szybkich frezów stalowych. Jeśli używane są frezy ze stali węglowej, prędkość powinna być o połowę niższa od zalecanej w tabeli. Jeśli używane są frezy z końcówkami z węglików spiekanych, prędkość można podwoić.

Jeśli do frezu i przedmiotu obrabianego zostanie dostarczona obfita ilość oleju do cięcia, prędkość można zwiększyć o 50 do 100 procent. W przypadku cięć zgrubnych umiarkowana prędkość i zgrubne podawanie często dają najlepsze rezultaty; w przypadku cięć wykańczających najlepszą praktyką jest odwrócenie tych warunków, stosując wyższą prędkość i jaśniejszy posuw.

Obliczanie prędkości

Wzór na obliczanie prędkości wrzeciona w obrotach na minutę jest następujący:

Gdzie RPM = prędkość wrzeciona (w obrotach na minutę).

CS = prędkość skrawania frezu (w SFPM)

D = średnica frezu (w calach)

Na przykład prędkość wrzeciona do obróbki kawałka stali z prędkością 35 SFPM przy frezie o średnicy 2 cale oblicza się w następujący sposób:

Dlatego wrzeciono frezarki byłoby ustawione na maksymalnie 70 obr./min.

Tabela 8-2 w Załączniku A ma na celu ułatwienie obliczeń prędkości wrzeciona dla standardowych prędkości skrawania i standardowych frezów.

PASZE DO FREZOWANIA

Szybkość posuwu lub prędkość, z jaką przedmiot przechodzi przez frez, określa czas potrzebny do cięcia pracy. Wybierając kanał. istnieje kilka czynników, które należy wziąć pod uwagę.

Siły są wywierane na obrabiany przedmiot, frez i ich urządzenia przytrzymujące podczas procesu cięcia. Siła wywierana zmienia się bezpośrednio w zależności od ilości posuwu i głębokości cięcia, a z kolei zależą od sztywności i mocy maszyny. Frezarki są ograniczone mocą, jaką mogą wytwarzać, aby obracać frez i ilością wibracji, którym mogą się oprzeć, gdy używają zgrubnych posuwów i głębokich cięć. Posuw i głębokość cięcia zależą również od rodzaju używanego frezu. Na przykład nie należy próbować głębokich cięć lub grubych posuwów przy użyciu frezu do frezowania walcowego o małej średnicy. Grube frezy z mocnymi zębami tnącymi mogą być podawane z większą szybkością, ponieważ wióry mogą być łatwiej wypłukiwane przez olej tnący.

Zgrubne posuwy i głębokie cięcia nie powinny być stosowane na kruchym przedmiocie, jeśli element jest zamontowany w taki sposób, że jego urządzenie przytrzymujące nie jest w stanie zapobiec sprężyście lub zgięciu.

Doświadczenie i osąd są niezwykle cenne przy wyborze prawidłowych pasz. Mimo że podane są sugerowane tabele stawek. pamiętaj, że są to tylko sugestie. Kanały są regulowane przez wiele zmiennych czynników, takich jak wymagany stopień wykończenia. Przy użyciu zgrubnego posuwu metal jest usuwany szybciej, ale wygląd i dokładność wytworzonej powierzchni może nie osiągnąć wymaganego standardu dla gotowego produktu. Z tego powodu drobniejsze posuwy i zwiększone prędkości są wykorzystywane do drobniejszych, dokładniejszych wykończeń, podczas gdy do obróbki zgrubnej, do stosowania stosunkowo niskiej prędkości i ciężkiego posuwu. Więcej błędów popełniono w przypadku przekroczenia prędkości i niedostatecznego karmienia niż w przypadku niedostatecznej prędkości i przekarmienia.

Nadmierna prędkość może zostać wykryta przez pojawienie się piszczącego, drapiącego dźwięku. Jeśli drgania (określane jako drgania) występują w frezarce podczas procesu cięcia, prędkość należy zmniejszyć i zwiększyć posuw. Zbyt duży prześwit frezu, źle podparty przedmiot obrabiany lub źle zużyty osprzęt maszynowy są częstymi przyczynami drgań.

Oznaczenie pasz

Podawanie frezarki może być określone w calach na minutę lub milimetry na minutę. Posuw frezowania jest określany przez pomnożenie pożądanej wielkości wióra (wióra na ząb) (patrz Tabela 8-3 w Załączniku A), liczba zębów na frez, d obroty na minutę frezu.

Przykład: formuła używana do znalezienia kanału roboczego w calach na minutę.IPM = CPT x N x RPM

IPM = Prędkość posuwu w calach na minutę.

CPT = Chip na t

N = Liczba zębów na minutę frezu.

Pierwszym krokiem jest obliczenie prędkości wrzeciona przed obliczeniem prędkości posuwu.

Drugim krokiem jest obliczenie prędkości posuwu.

| IPM | = | CPT x N x RPM |

| = | 0,005 x 2 x 2400 | |

| = | 24 |

W związku z tym obroty na minutę dla frezów walcowych z aluminium o średnicy 2 cali wynoszą 2 400 obr./min, a prędkość posuwu powinna wynosić 24 cale na minutę.

Formuła stosowana do znalezienia zadawania w milimetrach na minutę jest taka sama jak formuła stosowana do znalezienia paszy w IPM, z wyjątkiem tego, że IPM zastępuje mm / min.

Kierunek podawania

Standardową praktyką jest zwykle podawanie materiału do frezu. Gdy przedmiot obrabiany jest podawany na frez, zęby cięte pod dowolną skalą na powierzchni przedmiotu obrabianego i wszelkie luzy w ślimaku podającym są przejmowane przez siłę cięcia. Patrz Rysunek 8-26.

Jako wyjątek od tego zalecenia zaleca się podawanie frezu podczas odcinania materiału lub podczas frezowania stosunkowo głębokich lub długich szczelin.

Kierunek obrotu frezu jest związany ze sposobem trzymania przedmiotu obrabianego. Frez powinien się obracać, tak aby kawałek odskoczył od noża; wtedy nie będzie tendencji siły nacięcia do poluzowania elementu. Żaden frez nigdy nie powinien być obracany do tyłu; to złamie zęby. Jeśli konieczne jest zatrzymanie maszyny podczas cięcia wykańczającego, nigdy nie należy wyrzucać zasilania, ani nie należy podawać przedmiotu z powrotem pod obcinarkę, chyba że obcinarka zostanie zatrzymana lub przedmiot zostanie obniżony. Nigdy nie zmieniaj posuwów, gdy obcinarka obraca się.

OLEJE DO CIĘCIA

Główną zaletą stosowania chłodziwa lub oleju do cięcia jest to, że rozprasza on ciepło, zapewniając dłuższą żywotność krawędzi tnących zębów. Olej smaruje również powierzchnię frezu i spłukuje wióry, zmniejszając w ten sposób możliwość uszkodzenia wykończenia.

Typy

Oleje tnące to zasadniczo rozpuszczalne w wodzie oleje, oleje naftowe i oleje syntetyczne. Chłodziwa na bazie wody mają doskonałe właściwości przenoszenia ciepła; inne oleje zapewniają dobre wykończenie powierzchni. Związki oleju tnącego dla różnych metali podano w Tabeli 4-3 w Dodatku A. Ogólnie rzecz biorąc, zwykłe chłodziwo jest wszystkim, czego potrzeba do obróbki zgrubnej. Wykończenie wymaga oleju do cięcia o dobrych właściwościach smarnych, aby pomóc w uzyskaniu dobrego wykończenia przedmiotu obrabianego. Tworzywa sztuczne i żeliwo są prawie zawsze obrabiane na sucho.

Metoda użycia

Olej tnący lub płyn chłodzący należy kierować za pomocą puszki skraplacza płynu chłodzącego, układu pompy lub mieszanki mgły chłodziwa do punktu, w którym obcinak zetknie się z przedmiotem obrabianym. Niezależnie od zastosowanej metody, olej do cięcia powinien swobodnie przepływać przez element obrabiany i nóż.

FREZOWANIE ZWYKŁE

Generał

Frezowanie zwykłe, zwane również frezowaniem powierzchniowym lub frezowaniem płyt, polega na frezowaniu płaskich powierzchni z osią frezu równoległą do frezowanej powierzchni. Zwykle frezowanie gładkie odbywa się przy powierzchni obrabianego przedmiotu zamontowanej równolegle do powierzchni stołu frezarki i frezu zamontowanego na standardowej frezarce. Trzpień jest dobrze podparty w płaszczyźnie poziomej pomiędzy wrzecionem frezarki a jednym lub więcej wspornikami trzpienia.

Montaż przedmiotu obrabianego

Obrabiany przedmiot jest zazwyczaj mocowany bezpośrednio do stołu lub podparty w imadle do zwykłego frezowania. Tabela frezowania powinna zostać sprawdzona pod kątem wyrównania przed rozpoczęciem cięcia. Jeśli powierzchnia obrabianego przedmiotu jest frezowana pod kątem do płaszczyzny podstawy elementu, przedmiot obrabiany należy zamontować w imadle uniwersalnym lub na regulowanej płycie kątowej. Urządzenie przytrzymujące powinno być tak ustawione, aby powierzchnia obrabianego przedmiotu była równoległa do stołu frezarki.

Wybór noża

Należy dokładnie przeanalizować rysunek, aby określić, który frez najlepiej nadaje się do danego zadania. Płaskie powierzchnie mogą być frezowane zwykłym frezem zamontowanym na trzpieniu. Głębsze cięcia można na ogół wykonywać przy użyciu wąskich noży niż przy szerokich frezach. Wybór frezów powinien opierać się na wielkości i kształcie przedmiotu obrabianego. Jeśli ma być frezowany szeroki obszar, wymagane będzie mniej trawersów przy użyciu szerokiego frezu. Jeśli trzeba usunąć duże ilości metalu, do obróbki zgrubnej należy użyć grubego noża do zębów, a do wykańczania użyć drobniejszego noża do zębów. Do obróbki zgrubnej należy stosować stosunkowo niską prędkość skrawania i szybki posuw stołu, a do wykańczania stosuje się stosunkowo dużą szybkość cięcia i powolny posuw stołu.

Ustawiać

Typowa konfiguracja frezowania gładkiego jest pokazana na rysunku 8-27. Należy pamiętać, że frez jest umieszczony na trzpieniu z tulejami, dzięki czemu jest tak blisko praktycznego wrzeciona frezarki, przy zachowaniu wystarczającego odstępu między imadłem a kolumną frezarki. Ta praktyka zmniejsza moment obrotowy w trzpieniu i pozwala na sztywniejsze podparcie frezu.

FREZOWANIE KĄTOWE

Generał

Frezowanie kątowe lub frezowanie kątowe polega na frezowaniu płaskich powierzchni, które nie są ani równoległe, ani prostopadłe do osi frezu. Do kątowych powierzchni, takich jak fazowania, ząbkowanie i rowki, stosuje się frez z jednym kątem. Frezowanie trapezów (Rysunek 8-28) jest typowym przykładem frezowania kątowego.

Milling Dovetails

Podczas frezowania trapezów, zwykły kąt frezu wynosi 45 °, 50 °, 55 ° lub 60 ° w oparciu o wspólne wzory jaskółczego ogona.

Przy cięciu łączników na frezarce obrabiany przedmiot może być trzymany w imadle, mocowany do stołu lub mocowany do płytki kątowej. Pióro lub wpust jest najpierw wygładzony za pomocą frezu bocznego, po czym kątowe boki i podstawa są wykończone frezem kątowym.

W ogólnej praktyce wczep trapezowy jest układany na powierzchni przedmiotu obrabianego przed rozpoczęciem operacji frezowania. Aby to zrobić, wymagany kontur powinien być wpisany, a linia przebita. Te linie i znaki dziurkowania mogą być następnie wykorzystane jako prowadnica podczas operacji cięcia.

FREZOWANIE STRADDLE

Gdy dwie lub więcej równoległych powierzchni pionowych jest obrabianych przy pojedynczym cięciu, operacja jest nazywana frezowaniem wzdłużnym. Frezowanie ramowe odbywa się poprzez zamontowanie dwóch bocznych frezów na tej samej podstawie, ustawionych w dokładnych odstępach. Dwie strony obrabianego przedmiotu są obrabiane jednocześnie, a ostateczne wymiary są dokładnie kontrolowane.

FREZOWANIE HEKSAGONU

Frezowanie zgrubne ma wiele przydatnych zastosowań w obróbce maszynowej. Równoległe szczeliny o jednakowej głębokości można frezować za pomocą młynów o równych średnicach. Rysunek 8-29 ilustruje typowy przykład frezowania w straddle. W tym przypadku cięty jest sześciokąt, ale tę samą operację można zastosować do cięcia kwadratów lub splajnów na końcu cylindrycznego przedmiotu. Przedmiot obrabiany jest zwykle montowany między środkami w uchwycie indeksującym lub montowany pionowo w imadle obrotowym. Dwa boczne frezy są oddzielone przekładkami, podkładkami i podkładkami, dzięki czemu odległość między zębami skrawającymi każdego frezu jest dokładnie równa szerokości wymaganego obszaru obrabianego przedmiotu. Podczas cięcia kwadratu tą metodą wycinane są dwie przeciwległe strony kwadratu,

FREZOWANIE TWARZY

Generał

Frezowanie czołowe to frezowanie powierzchni prostopadłych do osi frezu, jak pokazano na rysunku 8-30. Frezowanie czołowe zapewnia płaskie powierzchnie, a maszyny pracują na wymaganą długość. W frezowaniu czołowym posuw może być poziomy lub pionowy.

W frezowaniu czołowym zęby na obrzeżu frezu wykonują praktycznie całe cięcie. Jednakże, gdy frez jest odpowiednio szlifowany, zęby czołowe faktycznie usuwają niewielką ilość materiału, który pozostaje w wyniku sprężynowania przedmiotu obrabianego lub frezu, tworząc w ten sposób drobniejsze wykończenie.

W frezowaniu czołowym ważne jest, aby frez był pewnie zamontowany i aby wyeliminowano wszystkie luzy lub niechlujstwa wrzeciona maszyny.

Montaż przedmiotu obrabianego

Podczas frezowania czołowego obrabiany przedmiot może być zamocowany do stołu lub płytki kątowej lub podparty w imadle, uchwycie lub uchwycie.

Duże powierzchnie są zazwyczaj frezowane czołowo na frezarce pionowej, a obrabiany przedmiot jest mocowany bezpośrednio do stołu frezarki, co ułatwia obsługę i mocowanie.

Powierzchnie kątowe można również frezować czołowo na frezarce z obrotową głowicą tnącą (Rysunek 8-31). W tym przypadku przedmiot obrabiany jest montowany równolegle do stołu, a głowica nożowa jest obracana, aby doprowadzić frez końcowy prostopadle do powierzchni, która ma być produkowana.

Podczas operacji frezowania czołowego obrabiany przedmiot powinien być podawany na frez tak, aby nacisk cięcia był skierowany w dół, utrzymując w ten sposób element przy stole. Gdy tylko jest to możliwe, krawędź obrabianego przedmiotu powinna być w jednej linii ze środkiem frezu. To położenie przedmiotu obrabianego względem frezu pomoże wyeliminować poślizg.

Głębokość cięcia

Podczas ustawiania głębokości cięcia, przedmiot należy podnieść, aby dotknąć obrotowego noża. Po wykonaniu cięcia z tego ustawienia, mierzony jest przedmiot obrabiany. W tym momencie skalowane pokrętło przesuwu posuwu jest zablokowane i używane jako wskazówka przy określaniu głębokości cięcia.

Podczas rozpoczynania cięcia przedmiot należy przesunąć tak, aby frez był prawie w kontakcie z jego krawędzią, po czym może zostać włączony automatyczny posuw.

Po ręcznym rozpoczęciu cięcia należy uważać, aby zbyt szybko nie popychać narożnika obrabianego przedmiotu między zębami noża, ponieważ może to spowodować pęknięcie zęba frezu. Aby uniknąć marnowania czasu podczas operacji, należy wyregulować wyłączanie posuwu, aby zatrzymać ruch stołu, tak jak obcinak przecina obrabiany przedmiot.

FREZOWANIE GANG

Frezowanie gangów jest terminem stosowanym do operacji, w której dwa lub więcej frezów jest zamontowanych na tej samej podstawie i używanych do cięcia powierzchni poziomych. Wszystkie frezy mogą wykonywać ten sam rodzaj operacji lub każdy frez może wykonywać inny rodzaj operacji. Na przykład kilka przedmiotów wymaga szczeliny, płaskiej powierzchni i rowka kątowego. Najlepszą metodą na cięcie byłoby frezowanie grupowe, jak pokazano na rysunku 8-32. Wszystkie wykonane elementy będą takie same. Pamiętaj, aby dokładnie sprawdzić frezy pod kątem właściwego rozmiaru.

FREZOWANIE FORM

Frezowanie kształtowe to proces obróbki specjalnych konturów składających się z krzywych i linii prostych lub całkowicie z krzywych przy jednym cięciu. Odbywa się to za pomocą formowanych frezów, ukształtowanych do wycinanego konturu. Bardziej typowe operacje frezowania polegają na frezowaniu półokrągłych wgłębień i zgrubień oraz ćwierćokrągłych promieni na obrabianych przedmiotach (Rysunek 8-33). Operację tę wykonuje się za pomocą wypukłych, wklęsłych i narożnych frezów do szlifowania do żądanej średnicy koła. Inne zadania dla formowanych frezów obejmują frezowanie skomplikowanych wzorów na obrabianych przedmiotach i frezowanie kilku złożonych powierzchni w jednym cięciu, tak jak w przypadku frezowania grupowego.

CIĘCIE FLY

Generał

Frezowanie muchowe, zwane również frezowaniem jednopunktowym, jest jedną z najbardziej wszechstronnych operacji frezowania. Wykonuje się to za pomocą jednopunktowego narzędzia tnącego w kształcie bitu narzędzia tokarskiego. Jest trzymany i obracany przez trzpień frezu. Możesz szlifować ten frez do prawie każdej wymaganej formy, jak pokazano na rysunku 8-34. Formowane noże są drogie. Zdarzają się sytuacje, w których potrzebny jest specjalny nóż do formowania dla bardzo ograniczonej liczby części. Bardziej ekonomiczne jest szlifowanie pożądanej formy na narzędziu tokarskim, niż kupowanie frezu kształtowego, który jest bardzo drogi i zwykle nadaje się tylko do jednego konkretnego zadania.

Cięcie przekładni

Przecinak jednopunktowy lub frez do much może być wykorzystany z wielką korzyścią w cięciu kół zębatych. Wystarczy tylko połamane narzędzie, aby szlifować narzędzie tnące do odpowiedniego kształtu. Może być również używany do cięcia wielowypustów oraz standardowych i specjalnych form.

Powierzchnie płaskie

Inny rodzaj frezu do frezów, który różni się głównie konstrukcją trzpienia, można stosować do frezowania płaskich powierzchni, jak w frezowaniu gładkim lub czołowym (Rysunek 8-34). Trzpień można łatwo wyprodukować w sklepie za pomocą zwykłych bitów narzędzi tokarskich. Ten typ przecinaka jest szczególnie przydatny do frezowania płaskich powierzchni na aluminium i innych miękkich metalach nieżelaznych, ponieważ można łatwo uzyskać wysokiej jakości wykończenie. Nie zaleca się wiercenia otworów w tym typie noża do much. Altana jest tak krótka, że można się nudzić tylko bardzo płytkimi otworami.

FREZOWANIE Z KEYWAY

Rowki są rowkami o różnych kształtach wyciętymi wzdłuż osi cylindrycznej powierzchni wałów, w które wpasowuje się klucze, aby zapewnić pozytywny sposób lokalizacji i napędzania elementów na wałach. W zamontowanym elemencie obrabia się również rowek wpustowy, aby otrzymać klucz.

Rodzaj klucza i odpowiadający mu rowek wpustowy zależy od klasy pracy, dla której jest przeznaczony. Najczęściej używane typy kluczy to klawisz Woodruff, klucz maszynowy o kwadratowych końcach i klucz maszynowy z zaokrąglonym końcem (Rysunek 8-35).

Woodruff Key

Klucze Woodruff mają kształt półcylindryczny i są produkowane w różnych średnicach i szerokościach. Okrągła strona klucza jest osadzona w rowku, który jest wyfrezowany w wale. Górna część pasuje do szczeliny w współpracującej części, takiej jak koło pasowe lub koło zębate. Frez do frezowania rowków na klucz Woodruff (Rysunek 8-36) musi mieć taką samą średnicę jak klucz.

Rozmiary kluczy Woodruff są oznaczone numerem kodu w ósmych cala, a cyfry poprzedzające dwie ostatnie cyfry dają szerokość klucza w trzydzieści sekund na cal. Tak więc klucz Woodruff o numerze 204 miałby średnicę 4/8 lub 1/2 cala i szerokość 2/32 lub 1/16 cala, podczas gdy klawisz Woodruff o numerze 1012 miałby średnicę 12/8 lub 1 1/2 cala i 10/32 lub 5/16 cala szerokości. Tabela 8-4 w Załączniku A zawiera listę powszechnie używanych kluczy Woodruff oraz istotnych informacji dotyczących ich obróbki.

Aby zapewnić prawidłowy montaż członów z kluczem, wymagany jest luz między górną powierzchnią klucza a rowkiem wpustowym otworu. Ten prześwit może być taki, że ostatnie dwie cyfry wskazują średnicę klucza w minimalnym zakresie 0,002 cala do maksymalnie 0,005 cala. Pozytywne zamocowanie klucza w rowku wpustowym jest zapewnione przez uczynienie klucza 0,0005 do 0,001 cala szerszym niż rowek wpustowy.

Kwadratowy klucz maszyny

Klucze maszynowe o kwadratowych końcach mają przekrój kwadratowy lub prostokątny i kilka razy, o ile są szerokie. W celu wymienności i standaryzacji klucze te są zazwyczaj proporcjonalne do średnicy wału w następujący sposób:

- Szerokość klucza równa się około jednej czwartej średnicy wału.

- Grubość klucza dla klawiszy przekroju prostokątnego (klucze płaskie) wynosi około 1/6 średnicy wału.

- Minimalna długość klucza wynosi 1 1/2 razy średnica wału.

- Głębokość wpustu dla klawiszy przekroju kwadratowego wynosi 1/2 szerokości klucza.

- Głębokość wpustu dla klawiszy prostokątnych (płaskich) wynosi 1/2 grubości klucza.

Tabela 8-5 w dodatku A zawiera listę wspólnych rozmiarów kluczy maszyn kwadratowych. Długość każdego klucza nie jest uwzględniona, ponieważ klucz może mieć dowolną długość, o ile równa się co najmniej 1 1/2-krotności średnicy wału.

Klucze maszynowe zaokrąglone (Rysunek 8-35). Klucze maszynowe o zaokrąglonych końcach mają przekrój kwadratowy z zaokrągleniem jednego lub obu końców. Klawisze te są takie same jak klucze maszynowe na końcach kwadratowych w pomiarach (patrz Tabela 8-5 w Dodatku A).

Frezy używane do frezowania rowków wpustowych

Rowki wpustowe do kluczy Woodruff frezowane są frezami do frezowania wpustów Woodruff (Rysunek 8-35). Frezy do frezowania kluczy Woodruff są ponumerowane tym samym systemem używanym do identyfikacji kluczy Woodruff. Zatem frez do kluczy Woodruff o numerze 204 ma odpowiednią średnicę i szerokość do frezowania wpustu pasującego do klucza Woodruff o numerze 204.

Rowki wpustowe mogą być cięte zwykłym frezem lub bocznym frezem o odpowiedniej szerokości dla klucza

Rowki na końcu okrągłym muszą być wyfrezowane za pomocą frezów końcowych (Rysunek 8-37), aby zaokrąglony koniec lub końce klucza mogły pasować do końców rowka. Frez powinien mieć taką samą średnicę jak szerokość klucza.

Wyrównanie frezów

Podczas frezowania rowków, wałek może być podparty w imadle lub uchwycie, zamontowany pomiędzy środkami lub zamocowany do stołu frezarki. Frez musi być ustawiony centralnie z osią przedmiotu obrabianego. To wyrównanie jest realizowane za pomocą jednej z następujących metod:

W przypadku użycia frezu Woodruff do frezowania kluczy, wał powinien być ustawiony tak, aby bok frezu był styczny do obwodu wału. Odbywa się to poprzez przemieszczenie wałka poprzecznie do punktu, który pozwala obrabianemu przedmiotowi dotknąć bocznych zębów frezu. W tym momencie skalowane pokrętło przesuwu poprzecznego jest zablokowane i stół frezarki jest opuszczany. Następnie za pomocą skalowanego pokrętła z poprzecznym posuwem jako prowadnicy wał jest przesuwany poprzecznie o odległość równą promieniowi wału plus 1/2 szerokości frezu.

Frezy końcowe mogą być wyrównane centralnie, najpierw powodując, że obrabiany przedmiot zetknie się z obrzeżem frezu, a następnie postępuje zgodnie z akapitem powyżej.

Gniazdo klucza frezującego Woodruff

Frezowanie szczeliny na klucze Woodruff jest stosunkowo proste, ponieważ frez o odpowiednim rozmiarze ma taką samą średnicę i grubość jak klucz. Przy frezie umieszczonym nad pozycją, w której ma być wycięty rowek, przedmiot obrabiany powinien zostać przesunięty w górę do frezu, aż do uzyskania pożądanej głębokości siedziska. Patrz Tabela 8-4 w Załączniku A, aby uzyskać informacje na temat prawidłowej głębokości cięcia klawiszy dla standardowych rozmiarów kluczy Woodruff. Praca może być trzymana w imadle, uchwycie, między środkami lub mocowana do stołu frezarki. W zależności od wielkości frez jest trzymany w trzpieniu lub w tulei sprężystej lub uchwycie wiertarskim, który został zamontowany w wrzecionie frezarki.

Frezowanie szczeliny na klucz maszynowy z kwadratowym końcem

Obrabiany przedmiot powinien być odpowiednio zamontowany, nóż umieszczony centralnie, a obrabiany przedmiot podniesiony, aż zęby frezu zetkną się z obrabianym przedmiotem. W tym momencie skalowane pokrętło na pionowym posuwie jest zablokowane, a obrabiany przedmiot jest przesuwany wzdłużnie, aby umożliwić frezowi oczyszczenie przedmiotu obrabianego. Pionowa śruba podajnika ręcznego jest następnie używana do podnoszenia przedmiotu obrabianego, aż frez uzyska całkowitą głębokość cięcia. Po tej regulacji, pionowa regulacja powinna być zablokowana, a cięcie wykonane przez podawanie stołu wzdłużnie.

Frezowanie wpustu dla klucza maszynowego z okrągłym końcem

Zaokrąglone rowki frezowane są za pomocą frezu końcowego o odpowiedniej średnicy. Podobnie jak w przypadku rowków wpustowych z kluczem maszynowym, przedmiot obrabiany powinien być odpowiednio zamontowany, a frez umieszczony centralnie względem wału. Wał lub nóż jest następnie ustawiany tak, aby koniec noża mógł rozerwać kawałek cienkiego papieru trzymanego pomiędzy nożem a obrabianym przedmiotem. W tym momencie skalowane pokrętło podawania powinno być zablokowane i używane jako wskazówka do ustawiania głębokości frezu. Końce rowka powinny być dobrze oznaczone, a obrabiany przedmiot przesuwać się do przodu i do tyłu, wykonując kilka przejść, aby wyeliminować błąd spowodowany sprężyną frezu.

FREZOWANIE Z SLOTEM T